VENTILACIÓN E INSTALACIÓN ELÉCTRICA EN GARAJES

1º Antecedentes

La ventilación en garajes ha sido siempre motivo de normativa especifica tanto en la protección contraincendios, en las que la Normas Básicas de Edificación NBE-CPI-88/CPI-91/CPI-96 hacían articulado aparte para el Uso Garaje o aparcamiento, como en el Reglamento electrotécnico para baja tensión del año 1.973 en el que en su instrucción MI-BT 027 se detalla las INSTALACIONES EN ESTACIONES DESERVICIO, GARAJES Y TALLERES DE REPARACION DE VEHICULOS.

En la actualidad el CODIGO TECNICO DE EDIFICACION (CTE) y el nuevo reglamento para baja tensión establecen nuevas condiciones en las instalaciones en Garajes, por lo que hemosconsiderado conveniente realizar el presente estudio.

2º Normativa

Se tendrá encuenta la siguiente normativa:

· Código Técnico de la Edificación (CTE)

· Real Decreto 842/2002, de 2 de agosto por el quese aprueba el Reglamento electrotécnico para baja tensión.

· Ordenanzas Municipales (PGOU, Ruido, etc..)

· Real Decreto 681/2003, de 12 de junio, sobre la protección de la salud y la seguridad de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas en el lugar de trabajo.

· Real Decreto 400/1996, de 1 de marzo, por el que se dictan las disposiciones de aplicación de la directiva del Parlamento Europeo y del Consejo 94/9/CE, relativa a los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas BOE 85 de 08/04/96

· Normas UNE, en especial: UNE-EN-60079-10

3º Consideraciones previas

La Sección HS 3 (Calidad del aire interior) del CTE en su ámbito de aplicación establece:

“Esta sección se aplica, en los edificios de viviendas, al interior de las mismas, los almacenes de residuos, los trasteros, los aparcamientos y garajes; y, en los edificios de cualquier otro uso, a los aparcamientos y los garajes. Se considera que forman parte de los aparcamientos y garajes las zonas de circulación de los vehículos.”

Habitualmente en los garajes se suelen situar otras instalaciones tales como Centros de Transformación, estaciones de bombeo etc...La ventilación de estas instalaciones se regirán por su normativa especifica o/y por las características de los equipos a instalar, y no será motivo de este estudio.

4º Por qué se ventilan los garajes

El objetivo fundamental de la ventilación es garantizar que no se acumule monóxido de carbono en concentraciones peligrosas en ningún punto del aparcamiento. El monóxido de carbono tiene una densidad de 0,968, inferior por tanto a la densidad del aire, por lo que se acumulará normalmente en las partes altas del aparcamiento. En segundo lugar garantizar la evacuación de humos que puedan generarse en caso de incendio. Por otra parte con la ventilación se mantendrán el resto de contaminantes emitidos por los automóviles (CO2, H2O, N2, CO, Óxidos de nitrógeno, plomo, compuestos sulfurosos, hidrocarburos etc.) en unos niveles mínimos.

La extracción de humo en caso de incendio de alguno de los vehículos automóviles en el interior de un aparcamiento pretende evitar que los usuarios que se encuentren en el interior del aparcamiento respiren los humos tóxicos generados y pierdan la visibilidad necesaria para alcanzar las vías de escape.

Debido a su temperatura, los humos se acumulan en la parte alta del recinto y deberían poderse evacuar antes de que encuentren en cantidades importantes, lo que además dificultaría el trabajo de los servicios de extinción, o bien se enfríen excesivamente y alcancen las capas inferiores.

5º Formas de ventilar un garaje

El correspondiente Documento Básico del CTE establece, que los garajes pueden ventilarse de forma “Natural” o “Mecánica”.

Para que la ventilación sea natural según los documentos básicos del CTE se tiene que cumplir los siguientes requisitos:

1. Deben disponerse aberturas mixtas al menos en dos zonas opuestas de la fachada de tal forma que su reparto sea uniforme y que la distancia a lo largo del recorrido mínimo libre de obstáculos entre cualquier punto del local y la abertura más próxima a él sea como máximo igual a 25 m. Si la distancia entre las aberturas opuestas más próximas es mayor que 30 m debe disponerse otra equidistante de ambas, permitiéndose una tolerancia del 5%.

2. En el caso de garajes con menos de cinco plazas, en vez de las aberturasmixtas, pueden disponerse una o varias aberturas de admisión que comuniquen directamente con el exterior en la parte inferior de un cerramiento y una o varias aberturas de extracción que comuniquen directamente con el exterior en la parte superior del mismo cerramiento,separadas verticalmente como mínimo 1,5 m.

Los garajes suelen situarse bajo rasante y normalmente estas condiciones no se cumplen, por lo que es habitual ventilar mecánicamente.

La ventilación mecánica ha de realizarse siempre por depresión, nunca por impulsión o sobrepresión, ya que esta última no seria adecuada para la extracción de humos.

La ventilación será exclusiva del garaje y puede utilizarse una de las siguientes opciones:

a) con extracción mecánica;

b) con admisión y extracción mecánica.

Para poder extraer aire de un local, es necesario introducir como mínimo la misma cantidad de aire extraído del mismo. Si este aire se introduce de forma natural a través de huecos o filtraciones por las puertas y ventanas debido a la depresión ocasionada por el extractor, el sistema se denomina “extracción mecánica” . Si por el contrario el aire es introducido por ventiladores el sistema se denominara admisión y extracción mecánica.

El sistema de ventilación por EXTRACCIÓN MECANICA tiene las siguientes ventajas:

1º El control de las descargas a través de conductos nos permite cumplir con las normativas con más facilidad.

2º Con el sistema de extracción podemos optimizar el número de conductos y la sección de los mismos, y por tanto su economía.

Por otra parte el sistema de ventilación por ADMISIÓNY EXTRACCIÓN MECANICA ofrece las siguientes ventajas:

1º Permite optimizar la distribución del aire, pudiendo llegar a todos los rincones, consiguiendo una distribución más uniforme.

2º Podemos crear sobrepresión (en su caso en la primera planta) favoreciendo la salida del aire por la rampa que es donde se produce mayor emanación de CO.

3º La obligatoriedad de utilizar este sistema cuando existen más de una planta.

Como inconveniente podemos decir que el sistema mixto, obliga a trabajar en serie a los sistemas con los consiguientes perjuicios a la hora del cálculo y en la duplicidad de conductos, aberturas y aparatos de ventilación.

6º DISEÑO

Condiciones de la ventilación

Las condiciones que la ventilación debe cumplir según los documentos básicos del CTE y Reglamento electrotécnico:

a) Caudal de renovación de 120 l/s por plaza (432 m3/h)

b) Nº de redes de extracción en función del Nº de plazas

Tabla3.1 Número mínimo de redes de conductos de extracción (CTE)

|

P<= 15 |

1 |

|

15 < P <= 80 |

2 |

|

80 < P |

1 + parte entera de P/40 |

c) Debe evitarse que se produzcan estancamientos de los gases contaminantes y para ello, las aberturas de ventilación deben disponerse de la forma indicada a continuación:

* haya una abertura de admisión y otra de extracción por cada 100 m2 de superficie útil;

* La separación entre aberturas de extracción más próximas sea menor que 10 m.

d) Como mínimo deben emplazarse dos terceras partes de las aberturas de extracción a una distancia del techo menor o igual a 0,5 m.

e) En los aparcamientos compartimentados en los quela ventilación sea conjunta deben disponerse las aberturas de admisión en los compartimentos y las de extracción en las zonas de circulación comunes de tal forma que en cada compartimento se disponga al menos una abertura de admisión.

f) Sistema de detección de incendios cuando se superan los 100 m2

g) Disponer de interruptores independientes para cada planta que permitan la puesta en marcha de los ventiladores. Dichos interruptores estarán situados en un lugar de fácil acceso y debidamente señalizado.

h) Garantizar el funcionamiento de todos sus componentes durante 90 minutos, a una temperatura de 400 ºC. Los ventiladores tendrán la clasificación de F400 90

i) Contar con alimentación eléctrica directa desde el cuadro principal.

j) Suministro complementario para más de 100 vehículos.

k) Alumbrado de emergencia para más de 5 vehículos.

Tanto en ventilación natural como forzada, ningún punto estará situado a mas de 25 m de distancia de un hueco o punto de extracción de los humos.

Los conductos que transcurran por un único sector de incendio deben tener una clasificación E600 90. Los que atraviesen elementos separadores de sectores de incendio deben tener una clasificación EI90

Por otra parte la norma UNE100-166-92 VENTILACION DE APARCAMIENTOS dicta unos criterios adicionales tales como:

La velocidad de aire en los conductos no será superior a 10 m/s y el nivel de presión sonora en el aparcamiento no podrá ser superior a 55 dBA. El aire extraído se descargará a un lugar que diste 10 m, por lo menos, de cualquier ventana o toma de aire, con descarga preferiblemente vertical, y si el conducto desemboca en un lugar de acceso público, la boca de salida estará a una altura de 2,5 m sobre el suelo, como mínimo.

Trazado y cálculo de los conductos

El trazado de los conductos dependerá de la forma de la planta del local, tratando siempre conseguir el menor recorrido posible, que la renovación de aire llegue a todos los rincones, y que el “barrido” alcance la mayor superficie posible.

Para ello es importante tener en cuenta aparte de las dimensiones de los aparatos (extractores o ventiladores):

· Desagües.

· Posibles elementos de mayor tamaño (silenciadores), en especial si los caudales son importantes.

· Instalaciones propias garaje (iluminación, detección CO, detección incendios).

· El tipo de aparato a instalar y en su defecto prever una ubicación correcta con suficiente espacio

El flujo del aire se llama laminar cuando su trayectoria es uniforme, los filetes son paralelos y bien definidos.El flujo es turbulento cuando la trayectoria de las partículas del fluido son irregulares, constantemente cambiantes con la aparición y desaparición de innumerables torbellinos. Calculando un número, llamado de Reynolds, que comprende la densidad del fluido, el diámetro del conducto, la velocidad y la viscosidad, puede conocerse qué régimen tendremos dentro de un conducto. Por debajo de 2.100 será laminar y, por encima de 4.000, manifiestamente turbulento. En ingeniería de ventilación, por razones de economía en la sección de las instalaciones, los regímenes de los flujos de aire siempre son turbulentos.

En una instalación con entradas de aire a ras, cambios bruscos de sección, obstáculos de secciones bruscas, se provocan perdidas de carga importantes, debido a que estos cambios bruscos producen, zonas vacías de aire que ocasionan torbellinos con el correspondiente incremento del rozamiento. Para solventar estos problemas se recurre a entradas acampanadas cambios de sección cónicas y carenado de obstáculos.

Pérdida de carga en tramos rectos

A la presión del aire necesaria para vencer la fricción en un conducto, que es la que determina el gasto de energía del ventilador, se llama pérdida de carga. Se calcula por la fórmula deDarcy que contempla la longitud de la conducción, el llamado diámetro hidráulico, la velocidad y densidad del aire y el coeficiente de frotamiento que, éste, a su vez, depende del número de Reynolds, de rugosidad de las paredes, de las dimensiones y la disposición del mismo.

Calcular la pérdida de carga con estas fórmulas resulta engorroso y, con todo, solo lleva a resultados aproximados ya que tanto la viscosidad, como la densidad y la rugosidad pueden variar entre márgenes muy amplios. De ahí que la forma práctica de hacerlo es recurriendo a nomogramas confeccionados, a base de todo el bagaje técnico expuesto y son válidos para conducciones con la rugosidad corriente en materiales habitualmente usados.

A continuación se representan dos gráficas ejemplos. Con la situada a la izquierda se podrá calcular la pérdida de carga en tramos rectos de conductos circulares enfunción del caudal y el diámetro. Es importante tener en cuenta que el aire al circular produce ruido, que será tanto mayor cuanto mayor sea la velocidad, a partir de 10 m/s se considera que la instalación es ruidosa.

Normalmente para los garajes, los distintos PGOU, exigen unas alturas libres mínimas inferiores a las de las zonas habitables. Concretamente en Sevilla la altura mínima libre en garaje es de 215 cm. Que puede reducirse a 2 m por descuelgue de elementos constructivos como la ventilación, Por tanto es muy probable que nos encontremos con que no es posible situar un conducto circular. Se adjunta otra gráfica situada a la derecha que permite calcular la equivalencia del tubo circular con otro rectangular que tenga las mismas pérdidas.

Las canalizaciones de aire normalmente presentan accidentes en su trayectoria que obligan al uso de codos, desviaciones, entradas, salidas, obstáculos, etc. Todos los cuales ofrecen resistencia al paso del aire provocando pérdidas de carga. Para conocer la resistencia total de un sistema de conductos será necesario calcular las pérdidas de cada uno de tales accidentes y sumarlas a las de los tramos rectos.

Existen diversos métodos para calcular la pérdida de carga debida a los accidentes de una canalización, siendo el más usado en los manuales especializados, con muchos datos experimentales que permiten, con unas sencillas operaciones, determinar su valor, el siguiente:

Métododel coeficiente «n»

Se basa este método en calcular la pérdida de carga, en unidades de presión total Pt, de un elemento de la conducción en función de la presión dinámica Pd del aire que circula y de unos coeficientes «n» de proporcionalidad, determinados experimentalmente, para cada uno según su forma y dimensiones. La fórmula usada es:

Pérdida de carga

Pt = n x Pd [ mm c.d.a.]

De esta forma calcularemos uno a uno los accidentes de la conducción que, sumados a los de los tramos rectos, tendremos la pérdida decarga total del sistema de conducción.

No obstante lo anterior, en la actualidad existen programas de ordenador, de fácil manejo que permiten realizar los cálculos anteriormente descritos

Entradas de aire

Las bocas de captación del aire exterior deben alejarse del suelo de jardines o forestas para no captar hojas o polen; separadas de letreros luminosos por su atracción de insectos; lejos de descargas de aire para no recircular emisiones viciadas, y nunca en el suelo porque puede obturarse por objetos o desechos.

De forma habitual se vienen instalando rejillas por encima de las propias puertas de acceso, lo que permite, a sistema de ventilación parado, una “cierta” ventilación natural del propio aparcamiento, y garantiza una correcta entrada de aire cuando el sistema de ventilación está en funcionamiento, independientemente de la abertura o no de la puerta de acceso al recinto.

Por otra parte el DB del CTE dicta:

Las aberturas de admisión que comunican el local directamente con el exterior, las mixtas y las bocas de toma deben estar en contacto con un espacio exterior suficientemente grande para permitir que en su planta pueda situarse un círculo cuyo diámetro sea igual a un tercio de la altura del cerramiento más bajo de los que lo delimitan y no menor que 4 m, de tal modo que ningún punto de dicho cerramiento resulte interior al círculo y que cuando las aberturas estén situadas en un retranqueo, el ancho de éste cumpla las siguientes condiciones:

a) sea igual o mayor que 3 m cuando la profundidad del retranqueo esté comprendida entre 1,5 y 3 m;

b) sea igual o mayor que la profundidad cuando ésta sea mayor o igual que 3 m.

Descarga del aire

El DB del CTE dicta para la expulsión de aire las siguientes pautas:

Las bocas de expulsión deben situarse separadas horizontalmente 3 m como mínimo, de cualquier elemento de entrada de aire de ventilación (boca de toma, abertura de admisión, puerta exterior y ventana), del linde de la parcela y de cualquier punto donde pueda haber personas de forma habitual que se encuentren a menos de 10 m de distancia de la boca.

Las bocas de expulsión deben disponer de malla antipájaros u otros elementos similares.

En el caso de ventilación híbrida, la boca de expulsión debe ubicarse en la cubierta del edificio a una altura sobre ella de 1 m como mínimo y debe superar las siguientes alturas en función de su emplazamiento:

a) la altura de cualquier obstáculo que esté a una distancia comprendida entre 2 y10 m;

b) 1,3 veces la altura de cualquier obstáculo que esté a una distancia menor oigual que 2 m;

c) 2 m en cubiertas transitables.

Es importante encualquier caso ver que dice el PGOU correspondiente, ya que puede imponer condiciones más exigentes, además de marcar las directrices de las condiciones de instalación de los conductos.

Selección del extractor

Para la selección del extractor lo primero que debemos conocer es el caudal necesario. Este caudal se calculará sabiendo que la renovación será de 120 l/s por plaza (432 m3/h).

El caudal que proporciona un ventilador que gire con una velocidad constante es directamente proporcional a la pérdida de carga que deba vencerse.

Las características de un ventilador la definen 5curvas:

- Pt = Presión total

- Pe = Presión estática

- Pd = Presión dinámica (debido a lavelocidad)

- W = Curva de potencia

- r = Rendimiento

Las 3 primeras curvas están relacionadas, ya que Pt = Pe + Pd cumpliéndose que a descarga libre, es decir cuando la Presión Estática(Pe) es nula, el ventilador da el máximo caudal que puede mover; en este punto la Presión Total es igual a la Dinámica (Pt = Pd). Asimismo, cuando el ventilador esta obturado, es decir que da el mínimo caudal, la Presión Dinámica (Pd) es nula; en este punto, la Presión Total es igual a la Estática (Pt = Pe).

Si situamos en el eje de abscisa los caudales obtenidos para unas potencias absorbidas, que situamos en coordenadas obtenemos la curva de potencia característica la potencia absorbida

El rendimiento del ventilador depende del caudal que está moviendo. El punto ideal de funcionamiento del ventilador, aquel para el que hasido diseñado, es el correspondiente al máximo rendimiento. Cuanto más cerca de este punto trabaje el ventilador, más económico será su funcionamiento.

En los catálogos comerciales, suele darse solamente una curva, que es la de mayor importancia la de Presión Estática (Pe).

PUNTO DE TRABAJO

La curva característica del ventilador depende únicamentedel ventilador, y solamente puede variar si el ventilador funciona a una velocidad de rotación distinta. Puede aceptarse en principio que la curva característica es totalmente independiente del sistema de conductos al que se acople. Sin embargo, hay que considerar que un ventilador puede funcionar moviendo distintos caudales y comunicándoles distintas presiones, de tal forma que todos los puntos posibles de funcionamiento se hallen representados sobre la curva característica (Pe),

Para saber exactamente en que condiciones funcionara el ventilador, debemos conocer la curva resistente de la instalación, es decir, la curva que relaciona la pérdida de carga de la instalación con el caudal que pasa por ella. Podemos encontrar de forma fácil el punto de trabajo de un ventilador simplemente superponiendo las curvas características del ventiladory resistente del conducto.

Se puede comprobar que la pérdida de carga de una conducción varía proporcionalmente con el cuadrado del caudal según la fórmula:

Δ P2 = Δ P1 (Q2/Q1)

Por lo que, para encontrar la característica resistente y una vez hallada la pérdida de carga inicial (Δ P1 ) a un determinado caudal (Q1), bastará con suponer un segundo caudal (Q2), para hallar un segundo punto de la característica resistente (Δ P2 ). Si fuese necesario sepodrían suponer más caudales con los que se hallarían, siempre para la misma instalación, nuevos puntos de pérdida de carga. Uniendo todos los puntos encontrados se representara la característica resistente de la instalación estudiada. La intersección entre la curva del ventilador y la característica resistente de la instalación nos dará el punto de trabajo.

INSTALACIÓN ELÉCTRICA

1. Tipo de emplazamiento

La ITC-29 del Reglamento Electrotécnico para baja Tensión aprobado por Real Decreto 842/2002, de 2 de agosto especifica las reglas esenciales para el diseño, ejecución, explotación, mantenimiento y reparación de las instalaciones eléctricas en emplazamientos en los que existe riesgo de explosión o incendio debido a la presencia de sustancias inflamables para que dichas instalaciones y sus equipos no puedan ser, dentro de limites razonables, la causa de inflamación de dichas sustancias.

Ensu punto 4 se agrupan los emplazamiento en función de la naturaleza de la sustancia inflamable en CLASE I si el riesgo es debido a gases, vapores o nieblas o por el contrario en CLASE II si es debido a polvo.

Enel punto 4.2 de la referida instrucción se dan algunos ejemplos de emplazamientos peligrosos clasificándose expresamente los garajes y talleres de reparación de vehículos como de CLASE I.

2. Principios para alcanzar la seguridad

Para alcanzar un nivel aceptable de seguridad en un emplazamiento en el que puede haber una atmósfera explosiva se estudiará la viabilidad de:

1º Eliminar la probabilidad de que se pueda producir una mezcla explosiva en las inmediaciones de la fuente de ignición

2º Eliminar la fuente de ignición.

Cuando ello no es posible, se tomarán medidas para reducir la probabilidad de aparición de uno o ambos factores, de forma que la probabilidad de coincidencia sea suficientemente baja.

3. Zonas

El punto 4.1.1 de la ITC-29 define 3 zonas en los emplazamientos peligrosos CLASEI en función de la frecuencia de aparición y en la duración de la presencia de una atmósfera de gas explosiva. También en dicho punto se remite a la Norma UNE– EN 60079-10 para definir las distintas zonas.

El objetivo de la norma UNE 60079-10 es explicar los criterios esenciales para valorar el riesgo de explosión y dar orientaciones para que los parámetros de diseño y explotación reduzcan dicho riesgo. En el caso de aparatos eléctricos esta norma sirve como base para la apropiada selección e instalación de los aparatos para usar en los emplazamientos peligrosos.

En la mayoría de las situacionesdonde se utilizan sustancias inflamables es muy difícil garantizar que nunca va a aparecer una atmósfera de gas explosiva. También es difícil asegurar que los aparatos nunca van a ser fuente de ignición. Por lo tanto en situaciones donde hay una alta probabilidad que aparezca una atmósfera de gas explosiva, la confianza debe depositarse en aparatos que tengan una baja probabilidad deproducir la ignición. Por el contrario cuando la probabilidad que exista una atmósfera de gas explosiva sea baja, pueden utilizarse aparatos construidos con normas menos rigurosas.

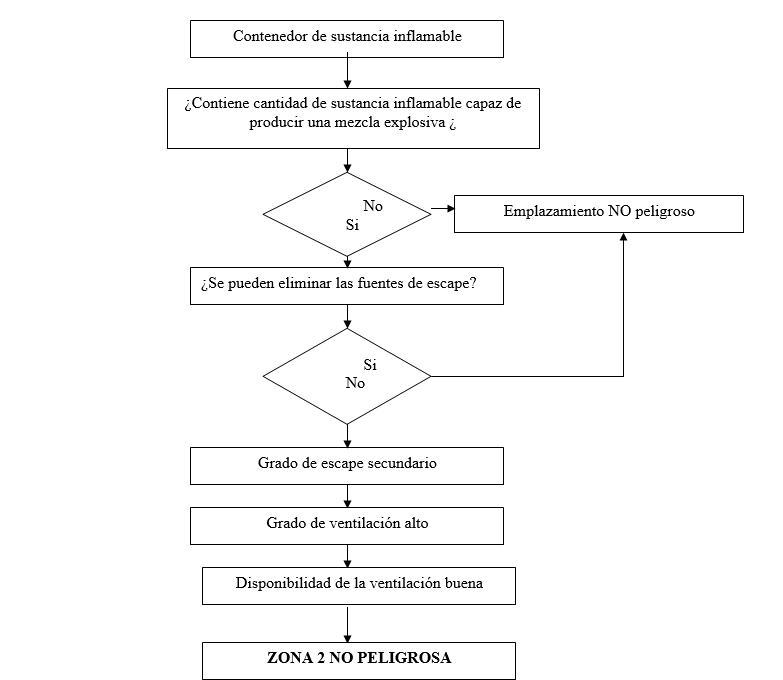

La probabilidad de la presencia de una atmósfera de gas y por tanto el tipo de zona depende principalmente del grado de escape y de la ventilación.

Fuentes de escape

Las fuentes de escape en un garaje, provendrán de pequeñas pérdidas del combustible de los vehículos. Estas pérdidas no se prevé que ocurra en funcionamiento normal y si se produce es probable que ocurra infrecuentemente y en periodos de corta duración. Por tanto el grado hemos de considerarlo como “SECUNDARIO”. Según definición dada en UNE60079-10

Ventilación

La extensión de la zona donde puede haber mezcla explosiva depende de parámetros físicos y químicos algunos de los cuales son propiedades intrínsecas de la sustancia inflamable y otras específicas del proceso. Las características de los posibles combustibles presentes son las siguientes:

|

GRUPO DE GAS |

SUSTANCIA |

DENSIDAD |

TEMPERATURA DE IGNICIÓN |

LIMITE DE INFLAMABILIDAD (% volumen) |

Punto de destello |

Tensión de vapor |

|

|

IIA |

Gasolina |

2,55 |

280 |

(LIE) |

(LSE) |

-18 ºC |

50 kp |

|

0,7- |

5,9 |

||||||

|

IIA |

Gasóleo |

3,5 |

330 |

1 |

55 ºC |

6 kp |

|

En primer lugar la densidad en ambos casos es superior a 1,2, por tanto la mezcla explosiva tenderá a situarse en la parte más baja del local.

Por otra parte sabemos que la concentración para que la mezcla sea explosiva debeestar comprendida entre 0,7 y 5,9 %. O lo que es lo mismo 0,022 Kg/m3y 0,185 Kg/m3

Supongamos un garaje para 17 vehículos con un volumen de 2.000 m3. en una superficie aproximada de 750 m2.

Es decir que el volumen de gasolina para que exista mezcla explosiva en todo el local estar comprendido entre 14 m3 y 118 m3. es decir una masa en condiciones normales de presión y temperatura de:

M1 = 2.000 m3 x0,022 Kgr/m3= 44 Kgr

M2 = 2.000 m3x 0,185 Kgr/m3 = 370 Kgr

Cantidad que consideramos muy improbable que ocurra en condiciones normales.

El antiguo reglamento establecía como volumen peligroso el limitado por un planosituado a 60 cm del suelo del local, siempre que la ventilación de estos locales esté suficientemente asegurada. En base a esta información comprobaremos mediante las fórmulas anteriores que cantidad de gasolina sería necesaria para que exista una mezcla explosiva en este volumen peligroso.

En este caso el volumen sería de 450 m3, en la misma superficie de 750m2. Por tanto el volumen de gasolina estará comprendida entre 3,15 m3y 26,5 m3 . Es decir

M1= 450 m3 x 0,022 Kgr/m3= 9,9 Kgr

M2= 450 m3 x 0,185 Kgr/m3 = 83,25 Kgr

Tampoco parece razonable tal cantidad de gasolina escapada de un máximo de 17 vehículos modernos. En cualquier caso con la ventilación en servicio puede considerarse que la posible fuente de escape no produce una atmósfera explosiva, por tanto hemos de considerar que si el garaje está ventilado adecuadamente el grado de ventilación debe considerarse alto.

Por otra parte la norma UNE-EN-60079-10 establece tres niveles de disponibilidad de la ventilación:

-Muy buena: La ventilación existe de forma permanente

-Buena: La ventilación se espera que exista durante el funcionamiento normal.Las interrupciones se permiten siempre que se produzcan de forma poco frecuente y de cortos periodos.

- Mediocre: La ventilación no cumple los criterios de ventilación de muy buena o buena, pero no se espera que haya interrupciones prolongadas.

Control de la ventilación

En los aparcamientos con más de cinco plazas debe disponerse un sistema de detección de monóxido de carbono que active automáticamente los aspiradores mecánicos cuando se alcance una concentración de 50 ppm en aparcamientos donde se prevea que existan empleados y una concentración de 100 ppm en caso contrario.

Independientementede la obligatoriedad de disponer de interruptores independientes para cada planta que permitanla puesta en marcha de los ventiladores de forma manual, se pueden disponer interruptores horarios que permitan un control de la ventilación. También es conveniente activar automáticamente la ventilación con la apertura de la puerta de vehículos.

Teniendo en cuenta lo anterior, se puede conseguir una disponibilidad de la ventilación asumible por el técnico responsable de la instalación.

Establecimiento de zonas

Con los datos anteriores y teniendo en cuenta que el garaje esta ventilado adecuadamente. Para un funcionamiento anormal de algún vehículo podemos siguiendo el diagrama C.1. de la Norma UNE – EN 60079-10 de planteamiento de la clasificación de emplazamiento peligroso llegar a la siguiente conclusión:

No obstante podemos establecer un volumen peligroso de la siguiente manera:

En primer lugar, hallamos el caudal mínimo de aire fresco necesario en caso de choque frontal dedos vehículos. A continuación, calculamos el Volumen Peligroso Teórico. Porultimo, vinculando este volumen a la superficie del garaje, hallamos la denominada altura exenta. Este parámetro, nos indica que, por debajo de esa altura, existe un volumen peligroso en el que tendríamos que adoptar la instalación de las canalizaciones a base de tubo metálico. Por encima de esa altura, se admite la instalación de canalización a base de Tubo de PVC no propagador de llama.

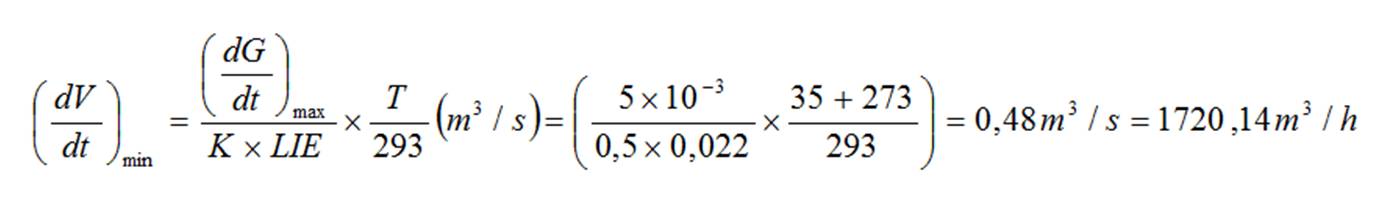

A.- CAUDAL VOLUMETRICO DE AIRE FRESCO

El caudal volumétrico de aire fresco, viene dado por:

Donde:

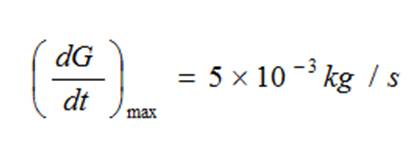

Tasa de escape: Choque frontal de un coche a 60 Km/h

LIE gasolina: 0,022 kg/m3

K = 0,5 (factor de seguridad)

T = Temperatura ambiente absoluta (35 ºC)

Supongamos un garaje de aprox. 556,51 m2

Esto supone un caudal de: 1.720,14 m3 / h  556,51 m2 = 3.1 ‹ 18 m3 /h/m2

556,51 m2 = 3.1 ‹ 18 m3 /h/m2

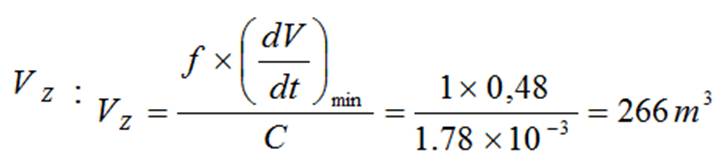

B.- CALCULO DEL VOLUMEN TEORICO

El volumen teórico

f =Factor de calidadde difusión del aire: 1  5.

5.

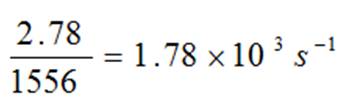

C = Número derenovaciones del aire por hora:

C =

Qvent (18 m3/h/m2)x S(556 m2)=18 x 556 m3/h=2.78 m3/s = 10008 m3/h

S= Superficie del Garaje=556 m2

H=2,8 m

V=556 x 2,8=1.556 m3

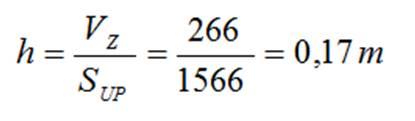

C.- ALTURA EXENTA

Por Tanto, nuestro Garaje presenta una altura Exenta de 0.17 m, con lo que el Sistema de instalación por encima de esa altura, podrá ser conductores aislados bajo tubos protectores a base de PVC no propagador de llama.

4. Selección de los equipos eléctricos

El articulo 7 de la ITC-29 dice:

1. Para seleccionar un equipo eléctrico el procedimiento a seguir comprende las siguientes fases:

1. Caracterizar la sustancia osustancias implicadas en el proceso.

2. Clasificar el emplazamiento en el que se va a instalar el equipo.

3. Seleccionar los equipos eléctricos de tal manera que la categoría esté de acuerdo a las limitaciones de la tabla1 y que éstos cumplan con los requisitos que les sea de aplicación, establecidos en la norma UNE-EN 60079 -14. si la temperatura ambiente prevista no está en el rango comprendido entre -20 ºC y + 40 ºC el equipo deberá estar marcado para trabajar en el rango de temperatura correspondiente.

4. Instalar el equipo de acuerdo con las instrucciones del fabricante

Tabla 1

Categorías de equipos admisibles para atmósfera de gases y vapores.

|

Categoría del equipo |

Zonas en que se admiten |

|

Categoría 1 |

0, 1 y 2 |

|

Categoría 2 |

1 y 2 |

|

Categoría 3 |

2 |

En los puntos anteriores hemos llegado a la conclusión, que en caso de que el garaje se encuentre ventilado adecuadamente nos encontramos con un Emplazamiento Clase I y todo el recinto o en todo caso por encima de la altura exenta que podemos clasificarla como ZONA 2 “NO PELIGROSA” (Emplazamiento en el que no cabe contar, en condiciones normales de funcionamiento, con la formación de atmósfera explosiva o en la que, en caso de formarse, solo subsiste por espacio de tiempo muy breves)

Por tanto enese caso, según la tabla 1 del articulo 7.2 LOS EQUIPOS ELÉCTRICOS SERAN DELA CATEGORÍA 3.

Es decir aparatos diseñados para poder funcionar asegurando unnivel normal de protección.

Dado que latemperatura de ignición de la gasolina es de 280 ºC los equipos deben ser deClase Térmica T3

5. Sistemas de cableado

El reglamento establece:

1. Los cables a emplear en lossistemas de cableado en los emplazamientos de clase I y clase II serán:

a. En instalaciones fijas:

* Cables de tensión asignada mínima450/750V, aislados con mezclas termoplásticas o termoestables; instalados bajotubo (según 9.3) metálico rígido o flexible conforme a norma UNE-EN 50086 -1.

* Cables construidos de modo quedispongan de una protección mecánica; se consideran como tales:

· Los cables con aislamiento mineral y cubierta metálica, según UNE-EN 50086 parte 1.

· Los cables armados con alambre de acero galvanizado y con cubierta externa nometálica, según la serie UNE 20432 -3.

Los cables a utilizar en las instalaciones fijas deben cumplir, respecto a la reacción al fuego, lo indicado en la norma Q.

Lo normal es instalar los conductores bajo tubo, que tendrán que cumplir los requisitos mínimos que establece la tabla 3 del articulo 9.3 de la ITC-BT-29. teniendo en cuenta que, la intensidad admisible en los conductores deberá disminuirse enun 15% respecto al valor correspondiente a una instalación convencional. Además todos los cables de longitud igual o superior a 5 m estarán protegidos contra sobrecargas y cortocircuitos; para la protección de sobrecargas se tendrá encuenta la intensidad de carga resultante fijada en el párrafo anterior y parala protección de cortocircuitos se tendrá en cuenta el valor máximo para un defecto en el comienzo del cable y el valor mínimo correspondiente a un defecto bifásico y franco al final del cable.

b. En alimentación de equipos portátiles o móviles. Se utilizarán cables con cubierta de policloropreno según UNE 21207 parte 4 o UNE 21150 que sean aptos para servicios móviles, de tensión asignada mínima 450/750V, flexibles y de sección mínima 1,5 mm2 . La utilización de estos cables flexibles se restringirá a lo estrictamente necesario y como máximo a una longitud de 30 m.

No obstante lo anterior y dado que en la mayoría de los casos podrá cumplirse se recomienda seguir las pautas del antiguo Reglamento Electrotécnico para bajatensión, es decir:

- No se dispondrá en el volumen comprendido entre el suelo y un plano horizontal situado a 60 cm de este ninguna instalación destinada a carga de baterías

- Las tomas de corriente e interruptores se colocarán a una altura mínima de 1,50 msobre el suelo.